电动车电池频繁着火,谁来说NO?

2019年9月9日上午6点38分,深圳市宝安区西乡柳州社区自由七巷7号电动车集中充电点发生火灾,事故共造成68辆电动车、3辆汽车被烧毁,事故初步怀疑为锂电池燃烧爆炸所致。

此次事故虽未造成人员伤亡,但财产损失所广所大,爆炸燃烧现场之震撼是电动车着火爆炸事故以来堪称之最,那么电动车频繁着火爆炸,到底是什么原因造成的,谁又能来说NO?

在动力领域,自3月18日以来发生的各项事故中,按火灾原因统计,有电池或电芯故障,外部撞击和用户私自改装、泡水,充电桩故障、违规操作等5类。

中国汽车工程研究院董事长李开国在“2019世界新能源汽车大会上”谈道,目前新能源汽车事故主要有5个场景,分别是“充电自燃、行驶自燃、碰撞自燃、浸泡自燃、停车自燃” 新能源汽车事故与电池问题紧密相关。

根据FAA统计,在锂电池火灾事故中,68%都是由于电池内外部短路造成。

想要探究锂电池的安全管理问题,首先要了解锂离子电池的特性。

一、 锂离子电池的危险性

锂离子电池从其自身的化学特性和体系组成上,决定了其是一种具有潜在危险的化学电源。

1.化学活性与能量密度高

锂是元素周期表第二周期第〡主族元素,具有极活泼的化学性质;

锂离子电池比能量极高(≥140 Wh/kg),是镍镉、镍氢等二次电池的数倍,若发生热失控反应,就会放出很高的热量容易导致不安全行为的发生。

2. 采用有机电解质体系

有机电解质体系的有机溶剂是碳氢化合物,分解电压较低,易发生氧化,并且溶剂易燃;若出现泄漏等情况,则会引起电池着火,甚至燃烧、爆炸。

3. 无钳制反应,副反应概率大

与普通水溶液电解质相比,锂电池中没有钳制反应,在某些条件下,如对其过充电、过放电或过电流工作,或置于高温状态下散热不通畅,以及电池内部微短路时,就很容易会导致电池内部发生化学副反应引起热失控造成电池鼓包燃烧或爆炸。

4. 电极材料的结构不稳定

锂离子电池过充电反应会使正极材料的结构发生变化而使材料具有很强的氧化作用,使电解液中的溶剂发生强烈的氧化;并且这种作用是不可逆的,反应引发的热量如果积累则会存在引发热失控的危险。

锂离子电池的“基因”特性决定了其在作为新能源首要选择的同时也伴随着极大安全隐患,那么到底什么因素和环节影响了锂电池的安全性?其着火爆炸的本质是什么?

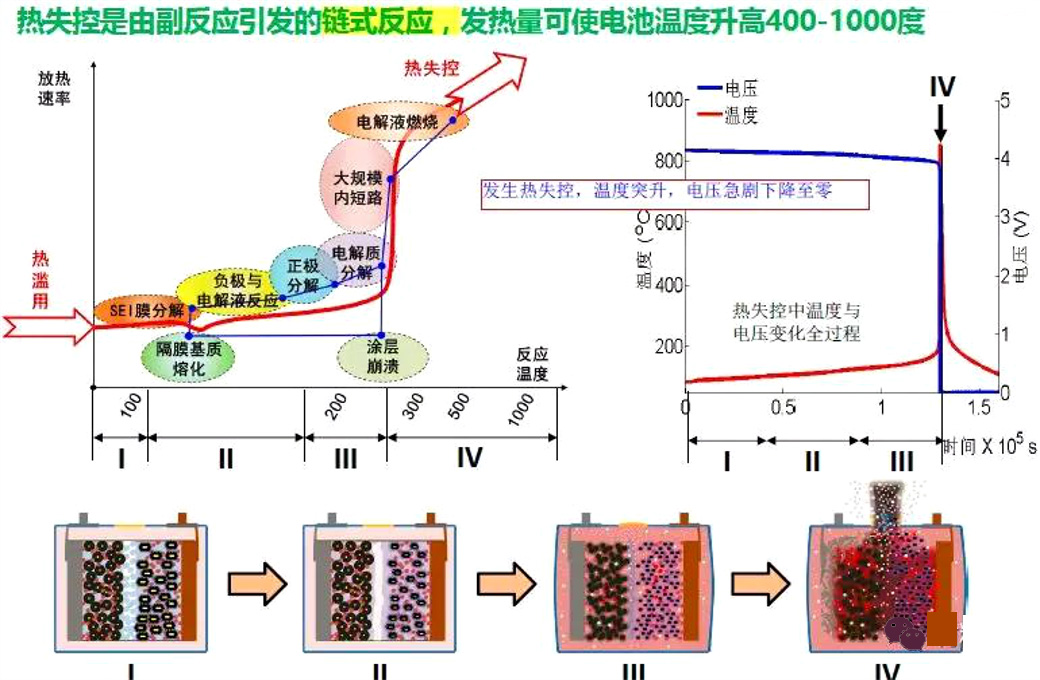

锂离子电池的安全锂电池着火爆炸的实质是【热失控】过程

电池热失控是由于电池的生热速率远高于散热速率,且热量大量累积而未及时散发出去所引起的。从本质上而言,“热失控”是一个能量正反馈循环过程:升高的温度会导致系统变热,系统变热后温度升高,又反过来让系统变得更热。

不严格的划分,电池热失控可以分为三个阶段:

第1阶段:电池内部热失控阶段

由于内部短路、外部加热,或者电池自身在大电流充放电时自身发热,使电池内部温度升高到90℃~100℃左右,锂盐LiPF6开始分解;对于充电状态的碳负极化学活性非常高,接近金属锂,在高温下表面的SEI膜分解,嵌入石墨的锂离子与电解液、黏结剂会发生反应,进一步把电池温度推高到150℃,此温度下又有新的剧烈放热反应发生,例如电解质大量分解,生成PF5,PF5进一步催化有机溶剂发生分解反应等。

第2阶段:电池鼓包阶段

电池温度达到200℃之上时,正极材料分解,释放出大量热和气体,持续升温。250-350℃嵌锂态负极开始与电解液发生反应。

第3阶段:电池热失控,爆炸失效阶段

在反应发生过程中,充电态正极材料开始发生剧烈分解反应,电解液发生剧烈的氧化反应,释放出大量的热,产生高温和大量气体,电池发生燃烧爆炸。

二、锂离子电池安全性环节

从锂离子电池的热失控反应过程来看,有几个重要的温度节点。因此,锂电池的安全工作始终围绕着中断热失控反应过程而展开,控制温度与提高材料稳定性是两个基本思路,需要锂电池选材生产到使用再回收过程中每一个环节的严格把控,

主要因素和环节有电池材料、电芯制造过程、BMS、安全设计以及电池的使用工况等。

1. 电池材料

锂电池的主要材料有正负极活物质、电解液、隔膜四种材料,影响材料的安全性的因素主要是其本征轨道能量、晶体结构和材料的性状。

正极材料:尽管热失控起因于与电解液相互作用的负极,但是电池温度的急剧上升是由正极和电解液的作用产生大量热导致的。因此,锂电池安全性最重要的是研究具更高稳定性的正极,使锂离子电池可以在全电压范围内使用。通过对材料种类进行选择和元素掺杂,选择电位和电解液电化学窗口匹配的、起始反应温度较高的、反应放热较少的材料可以从正极活性材料的角度提高电芯的安全性能。

负极材料:负极活性材料对安全性能的影响主要来自于其本征轨道能量和电解质LUMO 的配置关系。在快充的过程中,锂离子通过SEI(固态电解质界面)膜的速度可能比锂在负极的沉积速度慢,锂的枝晶会随着充放电循环而不断生长,可能导致内短路而引燃可燃性的电解质发生热失控,这一特性限制了负极在快充过程中的安全性。除了锂枝晶的生长,负极材料和电解液的反应也是影响安全性能的重要因素。电芯设计与制造采用改善SEI 的热稳定性,以及减小负极材料的比表面积 、减少锂的嵌入量等方法,也可以从负极材料的角度提高电芯的性能。

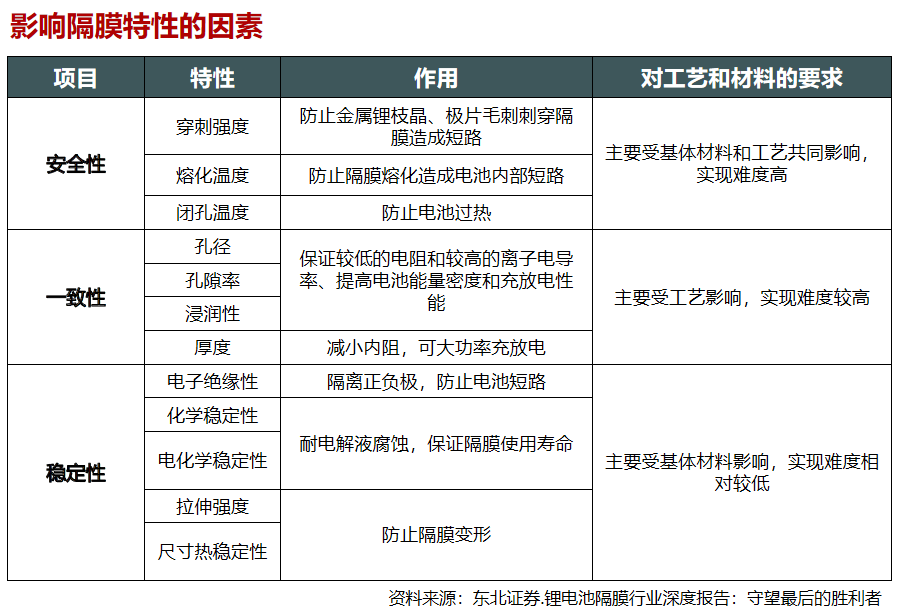

隔膜:隔膜的机械强度(抗拉伸和穿刺强度)、孔隙率、厚度均一性和遮断/破裂温度是决定其安全性的重要因素。陶瓷涂层在隔膜中的应用可以增加原膜的机械强度,使隔膜在耐高温、防穿刺、降低厚度方面表现出优异性能。同时,为保证电芯的安全性,一般隔膜孔隙率应低于50%,厚度在20μm 以上。微孔结构关闭的温度过高或过低都会影响电芯的性能,因此需要综合考虑隔膜聚合物的组成成分和多孔结构的最优化配置,同时应满足破裂温度需高于遮断温度。

电解液:锂盐的热稳定性虽然是影响电解液热稳定性的根本因素,但因为其本身的分解反应热较小,对电池安全性能的影响有限,电解质的可燃性和液体状态是影响安全性的重要因素。目前商业化的锂离子电池采用的是非质子有机电解液,比如以碳酸乙烯酯和碳酸二甲酯等有机液体作为溶剂。它们一方面具有高的介电常数,可以获得高的锂盐溶解度;另一方面具有宽的电化学稳定窗口。然而,如果匹配的是低稳定性正极(如氧化物正极),这些有机溶剂由于蒸气压高,则会在电池意外短路的情况下发生燃烧和爆炸。

在电解液中添加阻燃添加剂、成膜添加剂等可以有效提高锂电池的安全性。

2. 电芯设计与制造

在结构设计上,许多对安全有影响的关键点没有被厂家重视,如关键部位没有绝缘胶带,隔膜设计没有留有余量或余量不足,正负极容量比设计不合理,正负极活性物质面积比设计不合理,极耳长度设计不合理等,这些都可能对电池的安全性埋下隐患。

另外在电芯的生产过程中,一些电芯生产厂家为了节省成本和提高性能,尽量节省和压缩原材料,如减少隔膜面积、减薄铜箔、铝箔以及不使用泄压阀、不使用绝缘胶带等,这些都会降低电池的安全性。

目前市场上都在追求更高容量的电池产品,厂家为了增加产品竞争力,不断提高锂离子电池的体积比能量,这在很大程度上增加了电池的危险性。

为了节省成本和提高性能,尽量节省和压缩原材料,或是在关键制造工艺上未能做到尽善尽美,这些都会降低电池的安全性。

电芯原材料检测不严,生产环境差,导致生产中混入杂质,不仅对电池的容量有较大的不利,对电池的安全性也有很大的影响;另外,电解液中如果混入了过多的水分, 可能就会发生副反应而增大电池内压,对安全造成影响;由于生产工艺水平的限制, 在电芯的生产过程中,产品无法达到良好的一致性,比如电极基体平整度差、电极活性材料出现脱落、活性材料中混入其它杂质、极耳焊接不牢、焊接温度不稳定、极片边缘有毛刺以及关键部 位无使用绝缘胶带等问题,都可能会对电芯的安全性带来不利的影响。

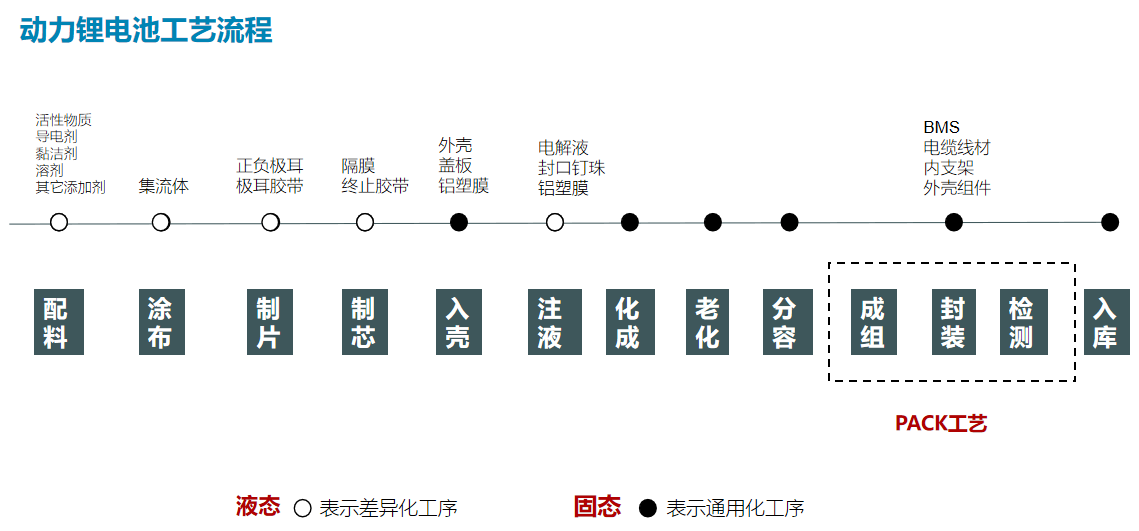

3. PACK与BMS

PACK电池组装工艺是锂电池包生产的关键性步骤,其重要性也随着电动汽车市场的不断扩大而显得越来越明显。目前,汽车用动力电池基本上由以下几个系统组成:电池模组、电池管理系统、热管理系统、电气及机械系统。

锂电池包PACK结构设计需要考虑的六大因素:

1、锂电池包结构PACK设计涉及到许多层面:比如机械结构设计,要考虑强度,抗震,散热/加热,防水,防尘等;要考虑电气设计,要考虑安规,EMC安规等;还要考虑锂电池管理系统设计,要考虑过冲,过放,过温,检测精度,电池均衡等,要确保电池安全可靠都是要经过合理设计和市场印证的。

2、动力锂电池包PACK结构设计要考虑的因素

a.防水,防水等级达到IP68;

b.维持锂电池包内外气压平衡,因为电池包在充放电过程中温度会有变化,所以导致电池包内气压变化,而PUW防爆阀能够透气的同时又不漏水,所以能够保持包内气压一直和外界一样;

c.防爆,锂电池包一旦出现热失控,电池包内气压急剧升高,这时候电池包就有爆炸的危险,所以PUW防爆阀就成了突破口,能够及时快速泄压;

3、在PACK锂电池包的组合中,除了电池组的安全性可靠性防护等级的控制,制冷制热方面,尤其是要注意电池连接的方法,要考虑BMS测量的精度问题,这个问题普遍存在,忽略了压降对测试影响,从而造成电池组的均衡能力。

4、锂电池包PACK结构中防水,抗震都很重要。说起来,其实电池PACK是一个综合体。涉及到很多方面的问题,不过如果能把细节做好就已经很不错了;

5、锂电池PACK结构设计的集成:单个模块PACK结束后,要相互串联起来组成电池组,这时应考虑相互间的可串联性,满足快速安全的串联接口形式;

6、电池PACK结构设计内部绝缘设计问题:电池在设计结构时已经考虑到正负极的绝缘问题了,但是车载电池的不确定因素太复杂了,所以在PACK电池设计的过程中一定要单独设定绝缘条件,满足撞击,震动,潮湿等多种复杂的环境下电池仍然安全有效。

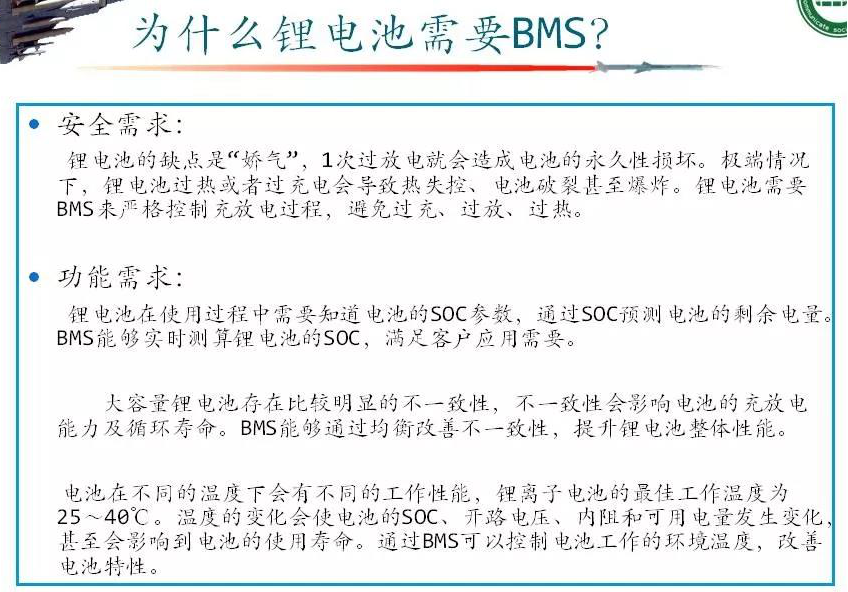

电池管理系统,即BMS(Battery Management System),是锂电池组的配套设备,负责监督、控制和保护锂电池的工作状态。BMS的雏形是保护板,锂电池存在不稳定性,保护板可以保证其正常运行。随着新能源的快速发展,复杂、大型的锂电池组被广泛应用,简单的保护板已经不能满足需求,BMS由此诞生——在满足保护板功能的基础上,BMS还加入了通信、均衡管理、电池剩余容量(SOC)估算等功能。

BMS可以有效的监控电池使用情况,同时通过有效的安全设计来促进电池热量的释放,是锂电池安全问题的“大脑”,均衡管理、热管理、SOC算法与数据能力是BMS的核心技术,也是影响锂离子电池的关键。

4. 使用工况

锂电池的滥用是引发安全事故的重要原因,常见错误使用方式包括:过充过放、高温低温、碰撞挤压坠落针刺改装、与金属物混放等等。例如,过充会造成正极活性材料晶体塌陷,锂离子脱嵌通道受阻,使内阻急剧升高,产生大量焦耳热,同时使负极活性材料嵌锂能力降低而产生锂枝晶造成短路。环境温度过热会导致锂离子电池内部一系列链式化学反应,包括隔膜的熔解、正/负极活性材料与电解质的反应、正极/SEI 膜/溶剂分解、嵌锂负极与黏结剂的反应等。针刺/挤压都是在局部造成内短路,在短路区聚集大量热而造成热。

三、锂离子电池安全问题的根本途径

锂离子电池着火爆事故的频发涉及到电池生产销售的每一个环节,锂离子电池作为化学活性极高的新能源电池,在电芯材料的选择、电芯制造、PACK设计与工艺中任一环节出现缺陷与不足则会造成安全事故的发生,更需要在具体使用过程中作为“玻璃品”小心正确对待,尤其是在新能源电动车的使用上,使用场景多样复杂,外部机械因素给电池的安全因素增加了新一层的隐患,若无持续有效的监控管理,危险将接踵而来。

提高锂电池产品生产工艺与技术创新,提高产品研发质量,从根本上改善锂电池安全隐患问题。加大锂电池基础研究和应用研究支持力度,强化原始创新,加强关键核心技术攻关。提高企业售后回收服务质量,加强对锂电池流入市场的持续有效追踪与管理,提升锂电池溯本追源能力,将锂电池行业纳入“互联网+”范围,将锂电池从源头到回收再利用产业链纳入网络监管系统中,提升对锂电池行业相关数据的利用分析,加强算力、算法创新,进一步拓展“智能+”,实现制造智能化,强化质量基础支撑,推动标准与国际先进水平对接,提升产业和服务品质,实现锂电池行业“标准化、互联网化、智能化、国际化”。

智能锂电池的广泛应用,尤其对集中与零散的电池实现可视、可控、可管、可追溯,是应对锂离子电池安全管理问题的根本解决途径。

智能锂电池是采取了“互联网+”的锂电池,由深圳市尚亿芯科技有限公司首创提出。通过对BMS保护管理系统增加互联网功能,即Smart—BMS(SBMS),除可获得对电池的电压、电流、温度等状态参数的获取,采取过压、过流、过温、过充、过放、短路等六大防护与均衡管理、热管理、充电管理与放电管理等安全保护外,能将电池的历史性能参数上传至互联网平台,通过APP、平台等实时监测比对与异常状态推送,使人对于锂电池不再一无所知,预防锂电池着火爆炸给人民群众带来重大的生命财产损失。

大量不同车况工况的锂电池应用数据提供了实验室无法获得的有效实际数据,在算法算力加持下,数据模型的建立能有效提升锂电池设计方案性能与质量,拓展“智能+”,采用人工智能在线自动修复电池使用安全问题,从根本上提升锂电池的安全。

除安全管理外,由于电池内置的智能BMS带有定位功能,能对每一块电池进行定位管理,电池车辆出行管理以及回收管理,预防电池被盗以及无序丢弃。

对于智能锂电池的使用者来说,可视、可控、可管理、可追溯的电池是每个环节涉及者的福音。在此基础上,尚还有大量创新的应用可供开发,从根本上颠覆了锂电池作为新能源行业的生产使用模式。

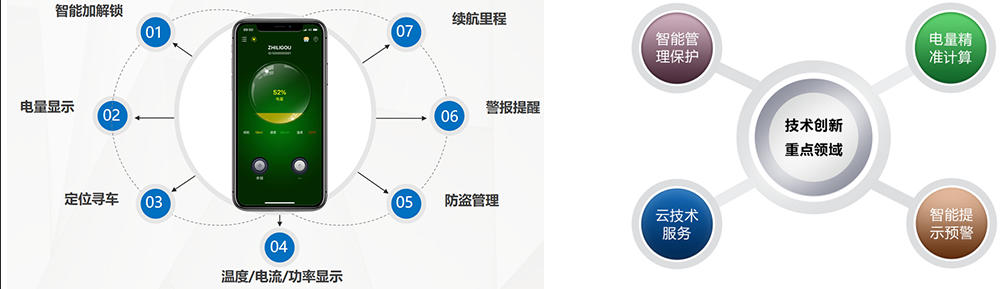

智锂狗--智能锂电远程安全监控管理系统”(以下简称:智锂狗系统),采用了BMS“互联网+”方式,由“移动终端APP+智能保护硬件+云服务平台”组建而成。

该系统由深圳市尚亿芯科技有限公司,经过大量有关锂电池安全事件的市场调研,在行业多年的专业技术积累平台上,于2014年6月开始研发,主要是为了维护电池安全,提供大数据云服务及整车智能管理。防止电池出现不安全因素,预防锂电池着火爆炸;提供健康管理,延长电池的使用寿命;监控电池的使用状态,安全智能防盗;监管电动车出行违章;提供电池回收再次利用技术支持等等大数据。

在电动车的应用上,可以实现:

1. 使用者通过APP端随时监测电池状态与位置,电池异常及时预警推送,在锂电电动车安全问题上充分发挥人的主观能动性。整车厂或运营平台通过PC端云平台实施电池与车辆安全与位置防盗管理,提供电池单组与批次安全质量问题报告,实现充电换电安全监测与预警,实现锂电池防火防盗功能。

2. 提供锂电池自生产销售到回收环节中每一个环节的状态信息与电池数据,帮助电芯、PACK厂进行锂电池生出厂环节品质检测与二次效益开发与利用。

3. 提供大量不同车况工况的实际锂电池应用数据,帮助电池厂整车厂等利用算法算力,建立数据模型,有效提升锂电池设计方案性能与质量,拓展“智能+”,并能人工智能在线自动修复电池使用安全问题,提出智能解决方案。

4. 有利于整车厂建立回收服务网点,充分发挥现有售后服务渠道优势,与电池生产、报废回收拆解及综合利用企业合作构建区域化回收体系,解决回收难等问题。